案例解析 | 国自3C制造行业电声器件智能仓储解决方案

转载 2021-12-20 12:44 国自机器人 来源:国自机器人

我国是3C制造大国,约占据了全球70%的产能,随着社会经济的快速发展以及全球化疫情影响,3C制造产业面临着进一步的智能化升级,以适应市场发展趋势。该项目客户是一家国家高新技术企业,主要从事声光电精密零组件及精密结构件、智能整机、高端装备的研发、制造和销售,产品主要应用于3C(电脑、通讯、消费电子)、汽车和通讯等领域。项目现场为客户物流仓库,面积约3000平方米,存在诸多作业难点:

原各物流环节均为人工作业,自动化、信息化程度低。

按项目采购物料,每次物料入库均为不同品类,且物料尺寸及重量差异较大。

需要按照不同项目制造要求来配料给产线配送,分拣种类多样且数量较大,导致拣货效率低和出错率高。

多种类物流机器人联合作业信息化助力企业效益提升

国自是移动机器人行业内极少数拥有多种类物流机器人的企业之一,电声器件智能仓储解决方案根据该项目客户需求及现场情况,通过信息化助力企业效益提升,打造适应企业未来发展的智能仓库。

【解决方案】

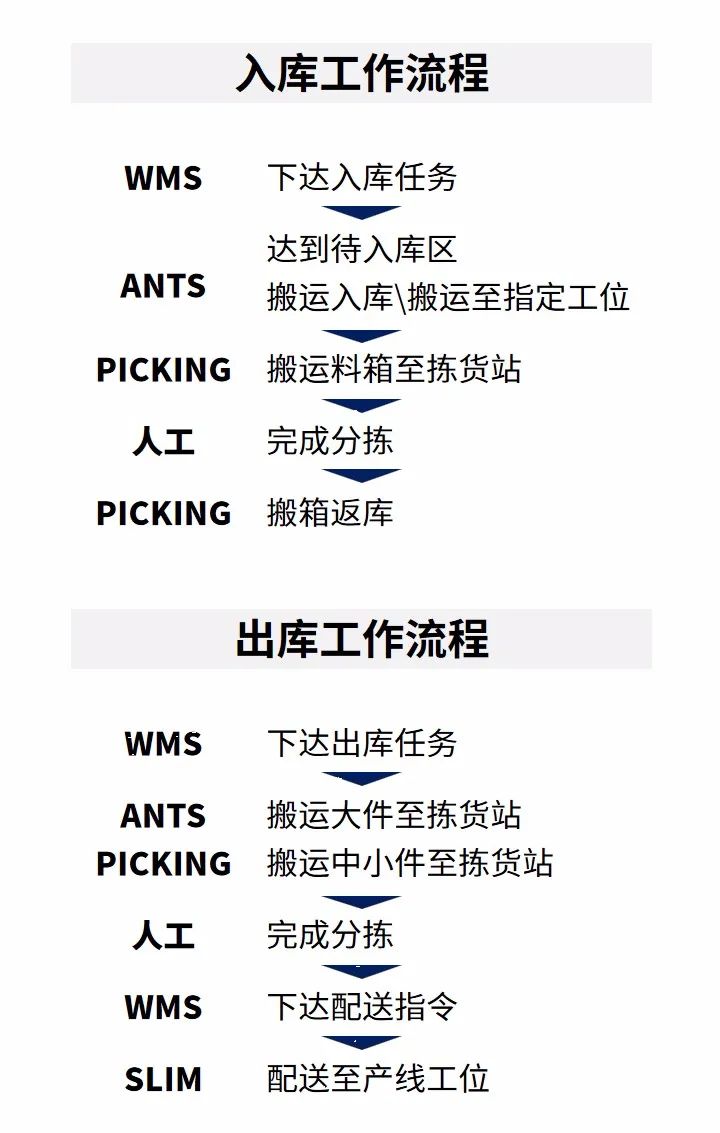

项目覆盖生产车间、原材料仓库,机器人完成入库搬运、出库拣选、线边配送等环节的自动化搬运作业。

【方案亮点】

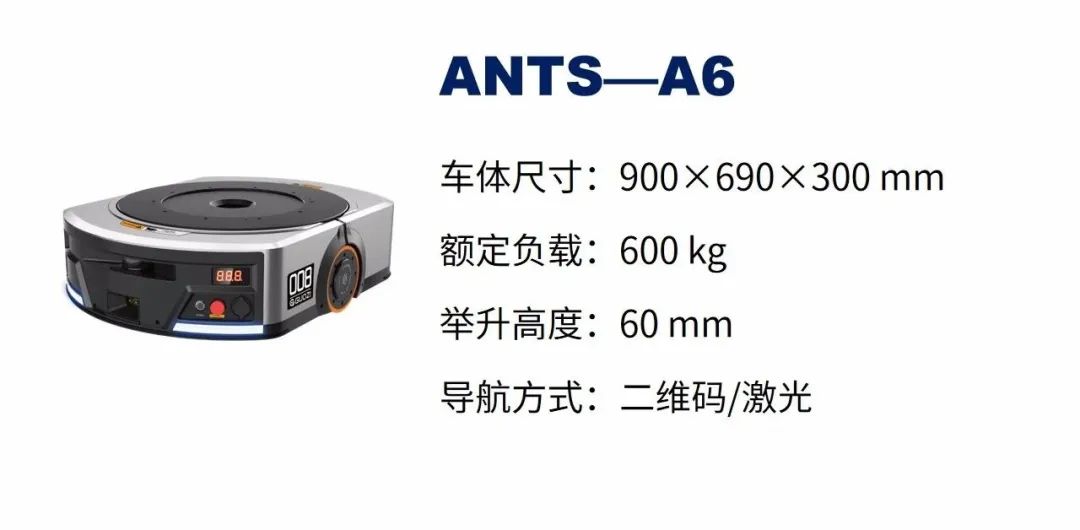

针对物料品类多、差异大的特点,该项目采用国自旗下多类型物流机器人(SLIM堆垛机器人、ANTS-A6、Picking PLUS)协同作业模式,针对不同的搬运对象,实现整场物流规划。并在同一场景中实现多类型物流机器人不同导航方式的混合调度,多种拣货模式混合运行,实现了仓储和配送智能化,有效提高拣货效率和降低出错率。

生产系统、仓储系统和调度系统高度集成,实现系统之间无缝衔接,精确到每个SKU物料库位和配送点位。智能仓储库存和订单信息实时更新可见,物料搬运全程可控,且实时显示搬运路径及内容。

采用Picking PLUS,存储高度达到3.5m,比人工拣选货架高度提升近1倍。料箱分格可灵活调整,最多可拓展至6分格,大幅提升库位数量,有效提高库存容量。

创新拣选站设计,采用托盘拣选和料箱拣选相结合的模式,在出库拣选环节实现仅在单个工作站即可完成大中小件物料拣选。工作站采用缓存货架方式拣选,人机作业解耦,最大限度释放整体性能;电子标签与屏幕提示结合,提供友好的人机操作界面。

后台管理全程实现无纸化与自动化,所有机器人作业均由调度系统后台自动分配,实现任务可视化管理。产能变化、机器人运行路径、运行状态、任务状态信息均一目了然,方便管理。全程自动化,有效避免了上料错误和信息丢失。

【客户效益】

仓储信息数字化管理水平大幅提升

实现现场物流自动化布局,从人工生产到信息集成化一步到位。通过智能仓储管理系统,实现仓储信息的数字化、可视化管理,可快速导出仓库数据,方便业务盘点和统计。

物流效率大幅提升

通过机器人自动将器具搬运至指定库位,减少了非必要行走和转运。替换人工牵引车,大幅减少车辆混行,作业区域更加井然有序,物流效率提高46%,并大幅降低拣货出错率。

人力成本显著下降

机器人替代人员进行物料转运,大幅度降低了人力成本投入,年平均节省近百万元。

【社会效益】

“十二五”规划提出将电子信息列为战略新兴产业,高度重视消费电子产业发展,并将继续加大支持力度,增强技术突破能力,提高产业核心竞争力。“十二五”对消费电子产业发展的高度支持将助力中国3C产业的高速发展。

国自机器人深耕移动机器人行业十年,拥有长时间、大范围的移动机器人项目应用经验,已形成包括面向3C制造、光伏、医疗等行业的成熟解决方案,全系列物流机器人涵盖存取、拣选、重载等物流场景。

智能物流机器人凭借系统化、自动化、智能化的优势,将有效提升相关企业的智能制造水平,也必将成为助力3C制作行业产业升级的关键设备。

PICKING PLUS 应用案例